Praca doktorska [PDF]

Zachodniopomorski Uniwersytet Technologiczny w Szczecinie

Wydział Technologii i Inżynierii Chemicznej

Rozprawa doktorska

„Badania porowatych materiałów węglowych otrzymywanych poprzez karbonizację poli(tereftalanu etylenu) w mieszaninie z wybranymi związkami magnezu”

Justyna Zatorska

Promotor:

dr hab. inż. Jacek Przepiórski, prof. ZUT w Szczecinie

Szczecin 2013

Dziękuję:

mojemu promotorowi Panu dr hab. inż. Jackowi Przepiórskiemu, prof. ZUT za poświęcony czas i cenne uwagi w trakcie realizacji niniejszej pracy doktorskiej

całemu zespołowi naukowemu i doktorantom Zakładu Technologii Wody i Inżynierii Środowiska, a w szczególności Panu mgr inż. Adamowi Czyżewskiemu

za życzliwość i okazane wsparcie

Szczególne podziękowania dedykuję mojemu mężowi Wojtkowi,

moim Rodzicom i Dziadkom oraz siostrze Judycie za wsparcie w chwilach zwątpienia i motywację do pracy, bez Was nie dotarłabym tak daleko

2

Spis treści

1. Węgiel aktywny ............................................................................................................ 5

1.1 Ogólna charakterystyka węgli aktywnych.....................................................................5

1.2 Czynniki determinujące strukturę porowatą węgla aktywnego ..................................7

1.2.1 Wpływ natury surowca oraz warunków karbonizacji ...................................... 7

1.2.2 Aktywacja karbonizatu ..................................................................................... 8

1.3 Alternatywne metody otrzymywania porowatych materiałów węglowych ............13

1.4 Przetwarzanie odpadów z poli(tereftalan etylenu) .....................................................17

1.5 Węgle aktywne w selektywnej adsorpcji zanieczyszczeń wody ..............................21

2. Cel i zakres pracy........................................................................................................ 27

3. Charakterystyka stosowanych materiałów.................................................................. 28

3.1 Komercyjny węgiel aktywny CWZ-35 ........................................................................28

3.2 Prekursor węgla – poli(tereftalan etylenu) (PET).......................................................28

3.3 Związki magnezu ............................................................................................................28

3.4 Modelowe zanieczyszczenia organiczne .....................................................................28

4. Preparatyka węgli aktywnych ..................................................................................... 31

4.1. Przygotowanie mieszaniny związku nieorganicznego z PET ..................................31

4.2. Karbonizacja mieszanin związek magnezu/PET .......................................................31

4.3 Wydzielanie materiałów węglowych z otrzymanych karbonizatów ........................32

5. Metody analityczne ..................................................................................................... 34

5.1 Analiza termograwimetryczna (TG).............................................................................34

5.2 Dyfrakcja promieniowania rentgenowskiego (XRD) ................................................34

5.3 Pomiar izoterm adsorpcji/desorpcji azotu w 77 K......................................................35

5.4 Termoprogramowalna desorpcja (TPD) .....................................................................35

5.5 Rentgenowska spektroskopia fotoelektronów (XPS).................................................36

5.6 Spektrofotometria w zakresie nadfioletu i promieniowania widzialnego (UV-Vis)36

5.6.1 Pomiar adsorpcji zanieczyszczeń organicznych z roztworów wodnych na otrzymanych węglach aktywnych ........................................................................... 37

6. Wyniki i dyskusja ....................................................................................................... 38

6.1. Wyznaczenie warunków karbonizacji wyjściowej mieszaniny...............................38

6.1.1 Analiza TG PET ............................................................................................. 38

3

6.1.2 Analiza TG i XRD związków nieorganicznych oraz ich mieszanin z PET po karbonizacji ............................................................................................................. 39

6.2 Charakterystyka otrzymanych materiałów węglowych .............................................44

6.2.1 Pomiar izoterm adsorpcji/desorpcji N2 w 77 K wybranych materiałów węglowych............................................................................................................... 44

6.2.2 Wpływ temperatury karbonizacji wyjściowych mieszanin oraz ich składy, na rozwój porowatości w otrzymanych materiałach węglowych................................. 49

6.2.3 Rozkład objętości porów w wybranych materiałach węglowych .................. 51

6.3 Mechanizm tworzenia porów w otrzymanych materiałach węglowych..................53

6.4 Wpływ domieszek na wydajność tworzenia węgla w układach związek

magnezu/PET .........................................................................................................................61

6.5 Zdolność adsorpcyjna materiałów węglowych względem wybranych zanieczyszczeń organicznych ..............................................................................................64

6.5.1 Usuwanie fenolu z wody ................................................................................ 65

6.5.2 Usuwanie barwników z wody ........................................................................ 68

7. Wnioski ....................................................................................................................... 74

Spis rysunków ................................................................................................................. 75

Spis tabel......................................................................................................................... 78

Streszczenie .................................................................................................................... 79

Abstract ........................................................................................................................... 80

Wykaz literatury cytowanej ............................................................................................ 81

4

1. Węgiel aktywny

1.1 Ogólna charakterystyka węgli aktywnych

Węgle aktywne to amorficzne materiały węglowe charakteryzujące się bardzo silnie rozwiniętą porowatością i powierzchnią wewnętrzną. Odgrywają one m.in. znaczącą rolę w procesach adsorpcyjnego oczyszczania cieczy i gazów ze składników o małej koncentracji. Adsorbenty węglowe są powszechnie stosowane do usuwania z wód barwy, smaku, zanieczyszczeń pochodzenie organicznego i nieorganicznego [1, 2]. Materiały te znalazły także zastosowanie w procesach oczyszczania powietrza z zanieczyszczeń pochodzących z przemysłowych gazów odlotowych [3, 4, 5]. Właściwości węgli aktywnych są w istotny sposób związane z jego budową zależną od natury surowca wyjściowego oraz sposobu i warunków preparatyki.

Produkcja węgli aktywnych oparta jest na różnorodnych materiałach pochodzenia organicznego, takich jak drewno [6; 7], węgle kopalne [8], lignina [9], pestki owoców [10], skorupy orzechów [11] oraz materiały pochodzenia syntetycznego [12, 13]. Preparatyka węgli aktywnych obejmuje karbonizację surowego materiału w atmosferze obojętnej i aktywację otrzymanego karbonizatu. W trakcie pirolizy materiału wyjściowego, większość pierwiastków niewęglowych (tlen, wodór, azot, siarka) jest eliminowana

w postaci produktów gazowych, a atomy węgla pierwiastkowego tworzą warstwy złożone z pierścieni aromatycznych powiązanych nieregularnie, pomiędzy którymi powstają wolne przestrzenie, tworzące strukturę porowatą węgli aktywnych. Produkt karbonizacji ma słabo rozwiniętą strukturę porowatą i z reguły wykazuje niewielką powierzchnię właściwą. Struktura ta rozwijana jest w procesie aktywacji, gdzie przestrzenie między aromatycznymi warstwami oczyszczane są w znacznej mierze z węgla bezpostaciowego. W wyniku procesu aktywacji, karbonizat przekształca się w postać zawierającą możliwie największą ilość przypadkowo rozłożonych porów o różnych kształtach i rozmiarach, których obecność w decydującym stopniu wpływa na zdolność adsorpcyjna materiałów węglowych względem związków o różnych

wielkościach cząsteczek, tak z gazów jak i z cieczy [14].

5

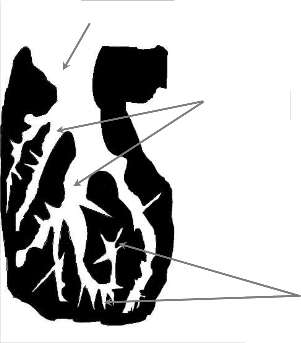

makropory

mezopory

mikropory

Rysunek 1. Model budowy węgla aktywnego [15]

Węgle aktywne mają pory o rozmiarach zaczynających się poniżej 1 nm i sięgające do kilku tysięcy nanometrów. Klasyfikacja porów według Międzynarodowej Unii Chemii Czystej i Stosowanej (International Union of Pure and Apllied Chemistry, IUPAC), opiera się na ich szerokości, która stanowi odległość między ściankami poru o kształcie szczelinowym lub promieniu poru cylindrycznego [14]. Pory dzieli się na trzy grupy:

Mikropory, <2nm

o Ultramikropory, <0,5nm

o Supermikropory, od 1 do 2nm

Mezopory, od 2 do 50nm

Makropory, >50nm

Efektywność procesu adsorpcyjnego zależy przede wszystkim od parametrów struktury porowatej materiałów węglowych. Na ogół praktyczne zastosowanie węgli aktywnych wymaga, aby te adsorbenty miały dużą zawartość drobnych porów. Proces adsorpcji w mikroporach zachodzi na skutek objętościowego zapełniania. Powierzchnia właściwa mikroporów stanowi nawet do 95% całkowitej powierzchni właściwej węgla aktywnego

i w decydującym stopniu decyduje o pojemności adsorpcyjnej adsorbatu [14]. Mezopory

6

czyli tzw. pory przejściowe charakteryzuje kondensacja kapilarna adsorbentu. Ze względy na rozmiar przyczyniają się one w znaczącym stopniu do adsorpcji adsorbatu o większych rozmiarach cząstek jak na przykład barwiki czy kwasy humusowe. Mezopory działają, jako swoiste kanały, przez które cząsteczki adsorbatu przemieszczają się do wnętrza mikroporów. Natomiast makropory, z reguły nie mają istotnego znaczenia dla procesu adsorpcji na węglu aktywnym. Ma to związek z ich bardzo małym udziałem w powierzchni całkowitej adsorbentu. Pełnią one rolę kanałów

transportowych dla adsorbentu do mikro- i mezoporów [16].

Ze względu na silną zależność pomiędzy strukturą porowatą i efektywnością adsorpcji różnych adsorbatów, dobór adsorbentu, pod względem jego powierzchni właściwej i dominującego rozmiaru porów, powinien być skorelowany z właściwościami usuwanych molekuł.

1.2 Czynniki determinujące strukturę porowatą węgla aktywnego

Struktura porowata materiałów węglowych, a co za tym idzie ich zdolność adsorpcyjna względem zanieczyszczeń jest w dużym stopniu zdeterminowana przez właściwości surowca wyjściowego oraz warunki preparatyki, takich jak parametry karbonizacji oraz rodzaj czynnika wykorzystywanego w procesie aktywacji.

1.2.1 Wpływ natury surowca oraz warunków karbonizacji

Dostosowując rodzaj surowca i parametrów wstępnej obróbki termicznej, można w dość szerokim zakresie wpływać na strukturę porowatą materiału, tj. na stopień rozwinięcia powierzchni i rozkład rozmiarów porów. Surowiec przeznaczony do produkcji węgli aktywnych powinien wykazywać małą zawartość części lotnych, dużą zawartość węgla pierwiastkowego oraz wysoką odporność mechaniczną, tj. na rozkruszenie i ścieranie [17].

Właściwości karbonizatu warunkowane są również przez parametry pirolizy takimi jak: końcowa temperatura karbonizacji, szybkość grzania oraz czas jej trwania. Ważnym czynnikiem jest także atmosfera, w której karbonizacja jest prowadzona. Wysoka temperatura karbonizacji skutkuje zwiększoną ilością uwalnianych lotnych frakcji

i niskocząsteczkowych produktów pirolizy z surowca wyjściowego, a w rezultacie

7

wpływa na końcową wydajność produktu i jego porowatość. W porównaniu z materiałami otrzymanymi w niższej temperaturze [18, 19], materiał węglowy otrzymany w wyższej temperaturze karbonizacji często charakteryzuje się znacznie większą objętością porów. Ponadto, im wyższa temperatura tym głębiej przebiegają procesy pirolizy materiałów, a tym samym powstają materiały charakteryzujące się wyższą wytrzymałością mechaniczną [17]. Szybkość ogrzewania surowca wyjściowego podczas procesu karbonizacji może wpływać także na reaktywność karbonizatu podczas oddziaływania z gazowym aktywatorem. Reaktywność karbonizatów otrzymanych przy dużej szybkości ogrzewania jest większa niż otrzymanych podczas powolnego wzrostu temperatury [20]. W trakcie szybkiego wzrost temperatury, poszczególne etapy rozkładu termicznego prekursora węgla oraz wtórne reakcje produktów pirolizy nakładają się. Z tego powodu powstawanie struktury porowatej w karbonizacie jest trudniejsze do kontrolowania. Szybki wzrost temperatury nie sprzyja uporządkowaniu budowy chemicznej substancji węglowej, a w krótkim okresie wydziela się duża ilość części lotnych. Częstym efektem tego jest powstanie w materiale porów o większych rozmiarach. Powolne ogrzewanie zwęglonego materiału sprzyja tworzeniu się struktury mikroporowatej. Jednakże, zbyt długi czas przetrzymywania materiału w końcowej temperaturze karbonizacji, wpływa znacząco na zmniejszenie się powierzchni właściwej materiału [21]. Atmosfera, w której prowadzi się proces karbonizacji ma znaczący wpływ na rozkład termiczny prekursora węgla oraz przebieg reakcji produktów pirolizy ze stałym karbonizatem. Wysokie przepływy gazu inertnego, generalnie powodują obniżenie wydajności karbonizatu, jednakże jego reaktywność jest większa [17]. Produktem procesu karbonizacji są praktycznie nieaktywne adsorpcyjnie

materiały, o powierzchni właściwej rzędu 20 – 80 m2/g. W celu uzyskania efektywnego

adsorbentu, koniecznym jest otwarcie niedostępnych porów i ogólne zwiększenie ich objętości. W tym celu stosuje się częściowe zgazowanie otrzymanego karbonizatu, czyli tzw. aktywację.

1.2.2 Aktywacja karbonizatu

Tekstura materiału węglowego zaczyna się kształtować już podczas procesu karbonizacji surowca wyjściowego (rozdział 1.2.1). Dalszy rozwój porowatości i powierzchni właściwej materiałów węglowych, jak wspomniano w rozdziale 1.1, jest wynikiem procesu aktywacji, któremu poddawane są produkty karbonizacji

8

prekursorów węgla. Wyróżniamy dwa rodzaje aktywacji fizyczną oraz chemiczną. W przypadku procesu aktywacji fizycznej rozwinięcie struktury porowatej materiału węglowego oparte jest na częściowym zgazowaniu karbonizatu czynnikiem gazowym, najczęściej parą wodną [22], ditlenkiem węgla [23] bądź ich mieszaniną [24], w temperaturze od około 800 °C do 1100 °C [25]. Reakcje chemiczne zachodzące podczas procesu aktywacji ilustrują reakcje 1 – 3:

C + H2 O → CO + H2 (1) C + CO2 → 2CO (2) CO + H2O → CO2 + H2 (3)

Usuwanie amorficznego węgla oraz niejednorodne utlenianie elementarnych kryształów prowadzi w pierwszej fazie aktywacji do powstania nowych porów, czyli do rozwinięcia struktury makroporowatej. W następnych fazach procesu następuje rozszerzenie się istniejących porów, lub powstanie porów o większych wymiarach, przez całkowite wypalenie się ścianek pomiędzy sąsiednimi mikroporami. Prowadzi to do wzrostu objętości makroporów, podczas, gdy objętość mikroporów zmniejsza się. Miarą stopnia aktywacji jest procentowe zmniejszenie się wagi materiału podczas aktywacji, w stosunku do wagi skarbonizowanego produktu wyjściowego, czyli tzw. wypalenia. Gdy stopień wypału osiąga wartość pomiędzy 50 – 75% materiał węglowy

wykazuje zwykle strukturę mieszaną, tzn. zawiera zarówno mikro- jak i mezopory [26].

Aktywację prowadzi się zazwyczaj w atmosferze CO2 lub pary wodnej. Użycie ditlenku węgla, jako czynnika aktywującego w procesie aktywacji umożliwia lepszą kontrolę struktury mikroporowatej materiału węglowego oraz wpływa na jej silniejsze rozwinięcie [27]. Natomiast zastosowanie czynnika aktywującego w postaci pary wodnej umożliwia otrzymanie węgli aktywnych o większej powierzchni właściwej oraz rozbudowanym systemem szerszych mikroporów i mezoporów [28]. Ważnymi czynnikami wpływającym na rozwój struktury porowatej materiałów węglowych są temperatura procesu oraz szybkość przepływu czynnika aktywującego. Dowiedziono, że zwiększenie stopnia przepływu CO2 sprzyja reakcji gazowego czynnika aktywującego z węglem w położeniach aktywnych. Węgle aktywne o maksymalnej powierzchni właściwej (1700 m2/g) zostały otrzymane w temperaturze aktywacji

900 °C, w czasie 240 minut, z przepływem 800 cm3/min [28]. Przeprowadzenie procesu

aktywacji karbonizatu otrzymanego z łupin orzecha kokosowego ditlenkiem węgla

9

w wyższej temperaturze (950 °C) znacznie zwiększyło objętość porów w materiale

węglowym [29].

Wpływem parametrów procesu aktywacji na strukturę porowatą produktu zajmowali się również Qinyan Yue i współpracownicy [30]. W ich pracy surowcem wyjściowym był odpad przemysłu papierniczego, a aktywację parą wodną prowadzono w zakresie temperatur od 700 °C do 850 °C, w czasie od 10 do 150 minut. Badania wykazały, że wraz z podwyższeniem temperatury aktywacji (od 700 °C do 725 °C) zewnętrzna powierzchnia właściwa i całkowita objętość porów uległy istotnemu zwiększeniu. Powyżej temperatury 750 °C powierzchnia BET stopniowo malała, co miało związek z poszerzeniem i zniszczeniem istniejących porów. W temperaturze 800 °C, nastąpiło

wyraźne zwiększenie powierzchni mikroporów oraz nieznaczny wzrost powierzchni właściwej. Efekt ten można przypisać obecności wodoru, który hamuje reakcje pary wodnej z węglem [31]. 30 – 40 minut wskazano jako optymalny czas aktywacji. W tych warunkach otrzymano węgle aktywne o największej powierzchni właściwej, w granicach 270 – 310 m2/g.

Główną zaletą aktywacji fizycznej jest stosunkowo niski koszt wytworzenia jednostkowej ilości węgla aktywnego. Jednakże w trakcie procesu występuje znaczny ubytek masy surowca [32], co znacznie wpływa na obniżenie opłacalności produkcji. Aktywacja chemiczna łączy proces karbonizacji i aktywacji w jeden etap. Polega na reakcji prekursora węgla z czynnikiem aktywującym, takimi jak kwas fosforowy (V) (H3PO4) [33,34], chlorek cynku (II) (ZnCl2) [35, 36] czy wodorotlenek potasu lub sodu

(KOH, NaOH) [37, 38]. L. Hsu i H. Teng [39], zbadali wpływ różnych reagentów

chemicznych (ZnCl2, H3PO4, KOH) oraz temperatury procesu na strukturę porowatą węgli aktywnych otrzymanych z bitumicznego węgla. Ze względu na utlenianie węgla i mechanizm gazyfikacji, proces aktywacji KOH wypłynął w większym stopniu na obniżenie wydajności węglowej, niż w przypadku użycia ZnCl2 czy H3PO4. Bez względu na rodzaj użytego aktywatora, porowatość materiałów węglowych wzrastała wraz z temperaturą karbonizacji. Prekursory węgla aktywowane alkaliami, charakteryzowały się silnie rozwiniętą strukturą mikroporowatą oraz wyższą powierzchnią właściwą przekraczającą nawet 3000 m2/g [39, 40]. Różnicę tę autorzy

przypisują różnemu charakterowi chemicznemu reagentów [41, 42]. H. Younesi i in. [40]

dowiedli, że stosunek reagentów aktywujących względem surowca wyjściowego wpływa na porowatość produktu i pozwala kontrolować strukturę porowatą produktu końcowego. K. Kierzak i in. [43] opisali możliwości wpływania na właściwości węgli

10

aktywnych otrzymywanych z różnych surowców pochodzenia węglowego w procesie aktywacji wodorotlenkiem potasu i sodu. Potwierdzono, że najsilniejszy wpływ na rozwinięcie struktury porowatej węgla aktywnego miała temperatura wstępnej obróbki termicznej surowca (stopień karbonizacji) oraz stosunek wagowy KOH/surowiec w mieszaninie wyjściowej. Zwiększenie zawartości KOH znacząco wpłynęło na wzrost objętości porów i powierzchni właściwej. Wykazano również, że wraz ze wzrostem stopienia karbonizacji surowca węglowego malała powierzchnia właściwa i objętość porów, jak również wzrastał udział mikroporów w materiale węglowym.

Proces aktywacji chemicznej, wiąże się z koniecznością oddzielenia od materiału węglowego stałych reagentów i produktów ich rozkładu od oraz ich regenerację lub utylizację [44]. Ze względu na problemy związane z korozją oraz ograniczenia związane z odzyskiem ZnCl2, wykorzystanie tego czynnika aktywującego zostało praktycznie zarzucone [45]. W przypadku aktywacji kwasem ortofosforowym, temperatura procesu

jest dość niska (do 500 °C), jednakże jego odzysk wiąże się z wieloetapowym procesem ekstrakcji [45]. Powoduje to znaczny wzrost kosztów produkcji węgli aktywnych. Aktywacja materiałów wyjściowych alkaliami pozwala na uzyskanie materiałów węglowych o charakterze mikroporowatym, o szczególnie wysokiej powierzchni właściwej i wąskim rozrzucie wymiarów porów. Jednakże, rozkład wymiaru porów materiałów węglowych powstających w wyniku aktywacji chemicznej, jest uzależniony od stosunku ilościowego aktywatora do prekursora węgla. W przypadku niskiego

stosunku impregnacji, objętość mikroporów jest relatywnie niska. W celu otrzymania materiałów wysoce mikroporowatych, koniecznością jest użycie większej ilości KOH w stosunku do prekursora materiału węglowego [16].

Istnieje także możliwość połączenia aktywacji fizycznej i chemicznej w jeden proces [46]. Metoda ta skutkuje otrzymaniem materiałów węglowych o dobrze rozwiniętej powierzchni właściwej [47, 48]. N. V. Sych i in. otrzymali wysoce porowate węgle aktywne poprzez zastosowanie procesu aktywacji parą wodną, poprzedzonego

impregnacją prekursora węgla kwasem siarkowym.

11![]()

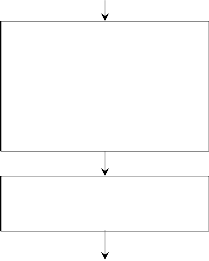

Prekursor węgla

Obróbka wstępna

Impregnacja kwasem siarkowym

Przemycie w odą

destylowaną

Suszenie w 110 °C

Połączony proces aktywacji

(chemiczna + para wodna)

![]()

Wysoce porowaty materiał węglowy

Rysunek 2. Proponowany proces technologiczny otrzymywania wysoce porowatych

materiałów [49]

Proponowane połączenie obu rodzajów aktywacji, może stać się alternatywą dla powszechnie stosowanej aktywacji fizycznej. Powyższa metoda skraca relatywnie czas aktywacji oraz znacznie obniża temperaturę procesu [49].

Rozwój szeroko rozumianej technologii stwarza nowe możliwości oraz wymagania, co do parametrów porowatych materiałów węglowych. Zarówno procesy aktywacji fizycznej i chemicznej mają duże znaczenie praktyczne, jednakże obwarowane są one pewnymi niedogodnościami. Proces aktywacji fizycznej nie ponosi za sobą wysokich kosztów, w wytworzeniu jednostkowej ilości materiału węglowego, przez co węgiel aktywny jest powszechnie stosowany w różnych gałęziach przemysłu. Jednakże, aktywacja fizyczna związana jest ze znacznym ubytkiem masy materiału. Zaletą aktywacji chemicznej jest, co prawda ominięcie wstępnego etapu karbonizacji surowca oraz otrzymanie węgla aktywnego z większą wydajnością. Aczkolwiek powszechnie stosowane czynniki aktywujące muszą być oddzielone od otrzymanej jednostki węglowej. Ponosi to za sobą znaczny wzrost kosztów procesu. Z tego powodu podejmowane są liczne próby nad otrzymywaniem węgli aktywnych, często

o kontrolowanej strukturze porowatej, metodami alternatywnymi.

12

1.3 Alternatywne metody otrzymywania porowatych materiałów węglowych

Zapotrzebowanie na węgle aktywne o specyficznych i oczekiwanych właściwościach ciągle wzrasta. Nowoczesny przemysł często wymaga węgli aktywnych o ściśle określonych objętościach porów, określonym zakresie wielkości porów lub odpowiedniej powierzchni właściwej. Przykładem wysoce mikroporowatych materiałów węglowych o wysokiej powierzchni właściwej są węglowe sita molekularne (CMS, ang. Carbon Molecular Sieves). W ich budowie można wyróżnić szczeliny (przewężenia) i komory (szersze pory). Wąskie szczeliny odseparowują większe cząsteczki, uniemożliwiając ich wnikanie do wnętrza komór. Łączna objętość komór

określa pojemność adsorpcyjną sita molekularnego [14]. Węglowe sita molekularne

można otrzymać z węgli aktywnych w procesie ich wtórnej obróbki. Generalnie wyróżnia się dwie metody preparowania sit molekularnych z węgli aktywnych: poprzez kontrolę procesu pirolizy węglowego prekursora lub zmniejszenie średnicy już istniejących porów poprzez osadzanie atomów węgla lub związku na powierzchni węgla aktywnego, w celu zablokowania wejścia do szerszych porów [50]. M. A. Ahamd i in. [50] modyfikowali zdolność adsorpcyjną materiałów węglowych w stosunku do

gazów przez osadzanie na nich węgla, wytworzonego w wyniku pirolizy par benzenu. Piroliza benzenu prowadzona nad powierzchnią węgla aktywnego prowadzi do osadzania depozytu węglowego na wejściach do porów, zmniejszając ich średnicę. Powyższa procedura pozwoliła na otrzymanie węglowych sit molekularnych o średnicy porów między 0,35 – 0,38 nm, wykazujących wysoką selektywność do rozdzielnia układów O2/N2, CO2/CH4. Stwierdzono, że wydłużenie czasu osadzania węgla powstałego przez termiczny rozkład par benzenu [51] powoduje zmniejszenie rozmiaru wejść do porów (mniejsza objętość mikroporów). Autorzy sugerują, że może to być przyczyną zatykania porów, z powodu ich nadmiernego wypełnienia depozytem

węglowym. B. N. Kuznetsov i in. otrzymali węglowe sita molekularne z hydrolitycznej ligniny, stosując proces karbonizacji i aktywacji parą wodną [52]. Szybkość ogrzewania w procesie karbonizacji okazała się głównym parametrem regulującym strukturę mikroporowatą materiałów. Niska szybkość ogrzewania (0,2 – 2,2 °C/min) w zakresie temperatur od 400 °C do 700 °C, promowała tworzenia się mikroporów ze średnim rozmiarem około 0,56 – 0,58 nm. Wraz ze wzrostem szybkości grzania zwiększył się średni rozmiaru mikroporów (do 0,70 – 0,78 nm). Proces aktywacji otrzymanych

materiałów przyczynił się do zwiększenia objętości mikroporów do 0,30 – 0,35 cm3/g,

13

z szerokością od 0,60 nm do 0,66 nm. Materiały węglowe otrzymane z ligniny wykazały właściwości sit molekularnych, zdolnych do rozdziału mieszaniny He/CH4. A. Lizzo i M. Rostam-Abadi [53] spreparowali węglowe sita molekularne stosując, jako

surowiec wyjściowy niskouwęglony węgiel kamienny. Surowiec ten poddano karbonizacji w różnych temperaturach oraz aktywacji KOH. Strukturę porów wybranych materiałów węglowych modyfikowano poprzez deponowanie węgla pochodzącego z pirolizy metanu. Otrzymane materiały wykazały duża powierzchnię właściwą, a rozkład wielkości mikroporów wykazał obecność porów o wymiarach około 0,4 nm. Materiały węglowe wykazały dobre zdolności skutecznego rozdzielania mieszanin O2/N2, CO2/CH4, CH4/H2.

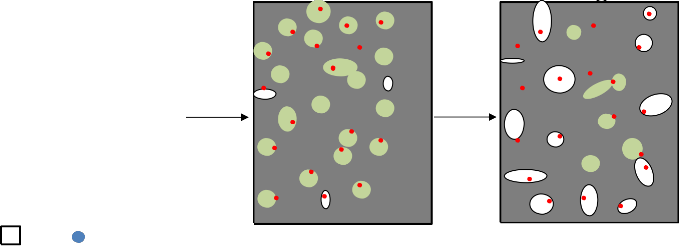

Prowadzonych jest wiele badań mających na celu otrzymanie węgli aktywnych

o kontrolowanej strukturze porowatej, z pominięciem oddzielnie prowadzonego etapu aktywacji fizycznej. W ostatnio stosowanych metodach produkcji porowatych węgli o ściśle zdefiniowanej strukturze porowatej używa się przestrzennych materiałów nieorganicznych jak zeolity lub silikażele [54, 55, 56]. Stanowią one matrycę dla prekursora węgla, która poddawana jest odpowiedniej obróbce termicznej. Usuwanie matrycy stanowi końcowy etap procesu. Jednak, należy wziąć pod uwagę, że usunięcie matrycy wiąże się często z zastosowaniem korozyjnych kwasów, jak np. kwasu

fluorowodorowego. Poza tym, niesie to za sobą niską wydajność węglową procesu. Ostatnio proponowaną techniką umożliwiającą otrzymanie porowatych materiałów węglowych, o ściśle kontrolowanej strukturze jest tzw. metoda „blending”. Polega ona na zmieszaniu ze sobą fizycznie lub chemicznie najczęściej dwóch polimerów. Mieszaninę poddaje się procesowi karbonizacji, podczas którego jeden z polimerów pod wpływem temperatury tworzy matrycę węglową, a drugi ulega rozkładowi do produktów gazowych, pozostawiając pory. Powyższa metoda prowadzi do powstania

materiałów węglowych z uporządkowaną strukturą mezoporowatą [57].

14

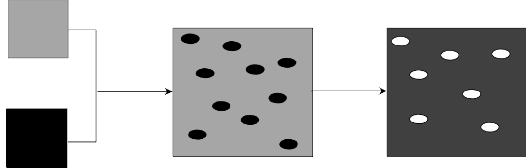

Polimer A

mieszanie

(„blending”)

karbonizacja

![]()

Polimer B

![]()

Materiał węglowy

Rysunek 3. Kontrola struktury porowatej materiałów polimerowych metodą

„blending” [58]

M. Inagaki i H. Konno zaproponowali innowacyjną metodę otrzymywania porowatych adsorbentów węglowych z szeregu surowców syntetycznych bez etapu aktywacji fizycznej. Mieszanina prekursora węgla (poli(chlorek winylu), poli(alkohol winylowy), poli(tereftalan etylenu), itd.) oraz materiału ceramicznego (SiO2, TiO2, MgO lub różne fazy Al2O3) została poddana jedynie wygrzewaniu w zakresie temperatur 600 –

1200 °C, w atmosferze gazu inertnego [59, 60, 61]. Struktura materiałów węglowych była

silnie zależna od rodzaju zastosowanego związku ceramicznego. Powyższą zależność, w szczególności można było zauważyć w przypadku węgli otrzymanych z mieszaniny zawierającej różne fazy Al2O3. [60]. W przypadku zastosowania w mieszaninie wyjściowej materiału ceramicznego w postaci MgO, uzyskany materiał węglowy po procesie karbonizacji został przemyty roztworem kwasu siarkowego, w celu oddzielenia stałej pozostałości nieorganicznej. Otrzymany materiał węglowy charakteryzował się silnie rozwiniętą powierzchnią właściwą, z dużym udziałem mikroporów. Zależność ta tłumaczona jest utrudnionym skurczem węgla formowanego z polimeru, który osadzony jest w postaci cienkiego filmu na powierzchni cząstek MgO, podczas procesu ogrzewania mieszaniny [61]. Znaczący wpływ na rozwój struktury porowatej otrzymanych materiałów węglowych, miał również udział wagowy tlenku magnezu w mieszaninie wyjściowej z PVA. Zaobserwowano, że wraz ze wzrostem udziału MgO w mieszanie wyjściowej miało miejsce wyraźne rozwinięcie struktury mikroporowatej materiałów węglowych [ 60].

Powyższą metodę rozszerzono o zastosowanie w mieszanie wyjściowej prekursorów

MgO (Tabela 1), ulegających rozkładowi termicznemu z wydzieleniem produktów

15

gazowych. Ponadto, zastosowanie takich prekursorów MgO jak cytrynian, octan czy glukonian magnezu (Mg3(C6H5O7)2, Mg(CH3COO)2, Mg(C11H22O14) umożliwiło zwiększenie wydajności węglowej, jako że rozkład wyżej wymienionych związków zachodził z wydzieleniem węgla. Węgle aktywne otrzymane powyższą metodą charakteryzują się dużą powierzchnią właściwą (do 2000 m2/g) oraz silnie rozwiniętym systemem porów. Dowiedziono, że rozmiar mezoporów utworzonych w materiale węglowym pokrywał się z wielkością krystalitów MgO. Poprzez odpowiedni dobór prekursora tlenku magnezu w mieszaninie wyjściowej można kontrolować rozmiar i zawartość mezoporów w otrzymanym materiale węglowym.

Tabela 1. Wpływ prekursorów tlenku magnezu na rozwój struktury porowatej materiałów węglowych

* PVP – poli(winylopirolidon), PAA – poli(akrylamid)

Rozwój struktury mikroporowatej w dużym stopniu zależał od budowy prekursora węgla oraz warunków procesu karbonizacji (szybkość grzania). Materiały poddane powolnemu procesowi ogrzewania (5 °C/min), nie charakteryzowały się tak znaczącym udziałem mikroporów w strukturze węgla, jak materiały ogrzewane z szybkością

10 °C/min. Materiały, w których prekursorem węgla był poli(alkohol winylowy) (PVA) odznaczały się lepiej rozwiniętą mikroporowatość, w porównaniu z materiałami otrzymanymi z mieszaniny wyjściowej zawierającej poli(tereftalan etylenu) (PET) lub hydroksypropylocelulozą (HPC). Jednakże, autorzy nie potrafili wyjaśnić, dlaczego

w przypadku zastosowania prekursora węgla w postaci dwóch pozostałych polimerów,

16

materiały charakteryzowały się większą zawartością mezoporów. Nie zaobserwowali również, wpływu gazowych produktów rozkładu zastosowanych prekursorów MgO na strukturę materiału węglowego. Wadą powyższej metody, mogłaby się wydawać konieczność wypłukiwania stałej pozostałości z materiału węglowego. Jednakże, w tym przypadku zostały zastosowane niekorozyjne roztwory kwasów. Ponadto, w przypadku użycia roztworu kwasu cytrynowego lub octowego, stwierdzono możliwość ponownego wykorzystania uzyskanego cytrynianu lub octanu magnezu (po procesie płukania materiału węglowego) w mieszaninie wyjściowej z prekursorem węgla (PVA) (Tabela 2).

Tabela 2. Ponowne wykorzystanie prekursora MgO [61]

![]()

Kwas octowy Kwas cytrynowy

![]()

![]()

![]()

![]()

Octan magnezu/PVA Cytrynian magnezu/PVA

Ilość

cykli

SBET

[m2/g]

Wydajność

węglowa

![]()

[%wag.]

SBET

[m2/g]

Wydajność

węglowa

[%wag.]

1 1210 9,8 1402 26,8

2 1185 9,6 1468 25,2

3 1262 9,3 1423 25,4

4 1203 10,1 1415 26,1

5 1249 9,1 1481 25,4

![]()

Dowiedziono, że MgO użyty w procesie, może być w 100% odzyskany. Powierzchnia właściwa i wydajność węglowa otrzymanych materiałów, po 5 cyklach pozostawała praktycznie bez zmian (Tabela 2).

Jak wspomniano w rozdziale 1.1 najczęściej stosowanymi surowcami w produkcji materiałów węglowych są różnorodne materiały pochodzenia organicznego, a rzadziej materiały syntetyczne. Powyższa metoda stwarza nowe możliwości odpadowym polimerom, w procesie otrzymywania materiałów węglowych o ściśle kontrolowanej strukturze porowatej i doborze parametrów adsorpcyjnych w selektywnym oczyszczaniu wody i powietrza.

1.4 Przetwarzanie odpadów z poli(tereftalan etylenu)

Zmniejszające się zasoby surowców naturalnych oraz masowy wzrost produkcji i zużycia tworzyw sztucznych powoduje, że te ostatnie, ze względu na znaczny udział

17

objętościowy w odpadach stają się materiałami uciążliwymi. Z drugiej strony, ze względu na zalety, takie jak termostabilność, przejrzystość, niskie koszty produkcji, ich konsumpcja stale rośnie [65].

Jako materiały syntetyczne do produkcji opakowań najczęściej stosuje się: poli(chlorek winylu) (PCV), poli(tereflatan etylenu) (PET), polipropylen (PP), polietylen (PE), polistyren (PS). Poli(tereftalan etylenu) (PET) od kilkudziesięciu lat stosuje się do produkcji folii i włókien poliestrowych [66]. Tworzywo to stało się również najpopularniejszym surowcem w produkcji opakowań do napojów. W skali przemysłowej, PET otrzymuje się najczęściej metodą wymiany estrowej między estrem

metylowym kwasu tereftalowego, a glikolem etylenowym. Proces ten przebiega w dwóch etapach, zakończonych polikondensacją tereftalanu [67]. Masowa produkcja opakowań wykonanych z PET przekroczyła możliwości ich selektywnej zbiórki. Utylizacja powyższego odpadu, biorąc pod uwagę jego niską bio- i fotobiodegradowalność, stanowią poważny problem dla krajów uprzemysłowionych [65]. Z ekonomicznego punktu widzenia najkorzystniejszym sposobem utylizacji odpadów PET jest oczyszczenie i ponowne przetwórstwo otrzymanego recyklatu, w celu uzyskania poszukiwanych wyrobów. Do tego celu są jednak potrzebne odpady o dużej czystości. Recykling PET ze użytych butelek jest utrudniony, gdyż wymaga usunięcia domieszek (resztki napojów, etykiety papierowe, klej akrylowy do etykiet, uszczelki z folii aluminiowej, itp.), a także elementów z innych tworzyw sztucznych [66]. W ostatnich latach nasiliły się badania nad otrzymywaniem i charakterystyką węgli aktywnych otrzymanych z różnych polimerów, m.in. z PET [68, 69, 70, 71, 72]. Materiał ten bardzo trudno ulega naturalnemu rozkładowi,

a jednocześnie charakteryzuje się wysoką zawartością węgla (ponad 60 %wag.) [73].

Jednakże, istotnym faktem z punktu widzenia otrzymywania adsorbentów węglowych jest niewielka wydajność węglowa tego surowca, osiągająca jedynie około 20%, a stały produkt pirolizy wykazuje powierzchnię właściwą jedynie rzędu od kilkunastu do ok.

250 m2/g [74]. Należy podkreślić, że uzyskanie materiału o wysokiej powierzchni

właściwej wymaga zastosowanie dodatkowego etapu, jakim jest proces aktywacji, któremu nieodłącznie towarzyszy dodatkowy, często bardzo znaczny ubytek masy. Taka droga otrzymywania jest, zatem obarczona bardzo niską całkowitą wydajnością produktu, wynoszącą kilka procent [75], co w porównaniu z węglami aktywnymi otrzymywanymi z surowców konwencjonalnych jest bardzo niekorzystne i znacznie

wpływa na obniżenie opłacalności produkcji. Ze względu na bardzo niską wydajność

18

produktu, prowadzi się badania w kierunku opracowania alternatywnych sposobów otrzymywania adsorbentów węglowych z PET. Badania te mają na uwadze, zarówno warunki prowadzenia procesu (temperatura i czas karbonizacji), rodzaj stosowanego aktywatora oraz właściwości otrzymanego węgla (powierzchnia właściwa, rozmiar porów).

Najczęściej proponowanym sposobem wytwarzania węgla aktywnego z PET jest dwustopniowy proces obejmujący pirolizę rozdrobionego prekursora w strumieniu gazu inertnego, a następnie aktywację w strumieniu dwutlenku węgla lub pary wodnej [65, 76,

77]. Z badań nad wpływem warunków procesu na rozwój struktury porowatej

materiałów węglowych otrzymanych z PET, aktywowanego CO2, wynika, że zarówno temperatura jak i czas trwania aktywacji ma znamienny wpływ na rozwój porowatości otrzymanych materiałów węglowych. Stosunkowo niewielki wzrost czasu aktywacji (z 4 do 5 godzin) w temperaturze 940 °C, zwiększa znacząco powierzchnię właściwą i objętość mikroporów [76]. Ponadto, zwiększenie stopnia wypału prowadzi do wyraźnego wzrostu powierzchni właściwej (ponad 2400 m2/g) oraz udziału mikroporów i mezoporów w otrzymanych materiałach węglowych [78].

Do otrzymywania węgla aktywnego z PET zastosowano również aktywację chemiczną z użyciem H2SO4 [79], Ca(NO3)2∙4H2O [77], z późniejszym użyciem gazowego aktywatora. Badania nad procesami aktywacji chemicznej miały na celu zmniejszenie strat masy prekursora (wzrost wydajności węglowej) oraz rozwinięcie struktury mezoporowatej materiałów węglowych. Jednakże stosowane procedury były niekiedy dość złożone. H. Tamon i in. [77] zbadali wpływ czasu oraz rodzaju aktywacji na powierzchnię i porowatość węgla aktywnego otrzymanego z PET. Porównano dwie metody otrzymywania węgla aktywnego: dwustopniowy proces obejmujący pirolizę rozdrobionego PET w strumieniu gazu inertnego, a następnie aktywację w strumieniu pary wodnej oraz proces obejmujący aktywacje chemiczną związkiem wapnia, i końcową aktywację parą wodną, poprzedzoną kwaśnym myciem (HCl) otrzymanego produktu. Materiały poddane wstępnej obróbce charakteryzowały się znacznie większą zawartością mezoporów, podobnie jak w przypadku zastosowania H2SO4, jako czynnika aktywującego.

W celu zmniejszenia ubytku masy karbonizatu otrzymanego z PET, prekursor węgla poddano modyfikacji FeCl3 [80, 81]. Obecność chlorku żelaza (III) znacząco zwiększyła wydajność, która wyniosła blisko 50% (w porównaniu z 20% wydajnością w przypadku

PET niemodyfikowanego). Zastosowanie roztworu FeCl3 wiąże się z obecnością

19

związanego chloru w karbonizacie. Modyfikację PET przeprowadzono także za pomocą innych soli – szczawianu i siarczanu żelaza. PET występnie gotowany w roztworze szczawianu żelaza wykazał większą podatność na zwęglanie w porównaniu z materiałem obrabianym w FeCl3 czy FeSO4. Ogólnie, wprowadzenie do polimeru soli żelaza wpłynęło korzystnie na przebieg procesu zwęglania, czyli spowodowało zwiększenie wydajności procesu. Zastosowanie szczawianu żelaza (III) pozwala na eliminację z gazów odlotowych HCl i tlenku siarki pojawiającej się w przypadku użycia FeCl3 i FeSO4.

Ciekawą propozycją przetwarzania polimeru na węgiel aktywny, jest depolimeryzacja

PET poprzez działanie wodorotlenkami metali alkalicznych (KOH lub NaOH) i następnie karbonizacja stałej pozostałości złożonej z tereftalanu metalu alkalicznego z domieszką odpowiedniego wodorotlenku [82, 83]. Proces termiczny prowadzony w temperaturze 650 °C lub 800 °C w strumieniu azotu, prowadzi do uzyskania węgli aktywnych. W przypadku zastosowania KOH i wyższej z tych temperatur, węgle wykazywały powierzchnie właściwe powyżej 1000 m2/g, czyli odpowiadające handlowym adsorbentom węglowym. Wspomniany proces umożliwia połączenie procesu karbonizacji i aktywacji w jeden etap, co skutkuje wzrostem wydajności węglowej i hamuje wydzielanie się lotnych związków. W porównaniu z metodą karbonizacji PET i aktywacją CO2 jest to zaletą. Materiały otrzymane tą metodą wykazują wysoką pojemność adsorpcyjną oraz stosunkowo jednorodne i wąskie mikropory.

W ostatnich latach wiele uwagi poświęca się zastosowaniu różnych związków magnezu, do otrzymywania porowatych materiałów węglowych z polimerów. Szczegółowo opisana metoda (rozdział 1.3), z zastosowaniem mieszaniny syntetycznego prekursora węgla z związkami magnezu, pozwala otrzymać w jednoetapowym procesie materiały węglowe o dużej powierzchni właściwej (1000 –

2000 m2/g), z dobrze rozwiniętym systemem porów [61]. Oprócz zbadania wpływu

budowy użytego związku magnezu oraz jego udziału wagowego w mieszaninie wyjściowej na rozwój struktury porowatej materiałów węglowych, autorzy przeprowadzili badania nad wpływem sposobu przygotowania materiału wyjściowego na strukturę materiału węglowego [62]. Mieszaninę wyjściową przygotowano w dwojaki sposób, tj. w postaci proszku lub roztworu, z którego następnie odparowano rozpuszczalnik. Otrzymany materiał karbonizowano w 900 °C, w atmosferze gazu

obojętnego. Następnie otrzymany karbonizat poddano kwaśnemu myciu (kwas

20

siarkowy), w celu odmycia stałej pozostałości w postaci tlenku magnezu. Sposób przygotowania mieszaniny wyjściowej wpłynął znacząco na porowatość otrzymanych węgli aktywnych. Przy zastosowaniu materiału wyjściowego w postaci proszkowej, uzyskano materiały o charakterze mikroporowatym. Natomiast, w przypadku mieszaniny wyjściowej w postaci roztworu uzyskane węgle miały strukturę porowatą o większym udziale mezoporów. Na podstawie dokonanego przeglądu literatury można stwierdzić, że wartym rozwinięcia jest opracowanie jednoetapowej metody otrzymywania materiałów węglowych z polimerów, łączącego w sobie proces karbonizacji i aktywacji fizycznej. Przetwarzanie PET w węgle aktywne daje podwójną korzyść z punktu widzenia ochrony środowiska: może być sposobem usunięcia uciążliwego odpadu, a uzyskany produkt może znaleźć zastosowanie w procesach oczyszczania wody i powietrza. Jak wynika z szeregu przedstawionych powyżej publikacji, poprzez odpowiedni dobór warunków procesu oraz rodzaju materiału ceramicznego, można wpływać na strukturę porowatą otrzymanych materiałów węglowych. Kontrolowana zawartość mikro- i mezoporów w strukturze materiału węglowego umożliwia selektywną adsorpcję zanieczyszczeń, zarówno z fazy ciekłej jak i gazowej.

1.5 Węgle aktywne w selektywnej adsorpcji zanieczyszczeń wody

Szybki rozwój przemysłu prowadzi do wzrostu poziomu zanieczyszczenia wód. Ścieki pochodzące z aglomeracji miejskich, zwiększające się zużycie środków powierzchniowo czynnych, nawozów sztucznych, rozkład materii organicznej w dużej mierze przyczyniają się do wprowadzenia znacznych ilości różnorodnych zanieczyszczeń do wód powierzchniowych. W procesach oczyszczania ścieków stosuje się szereg fizycznych, biologicznych i chemicznych metod, jak np. filtracja, koagulacja, utlenianie, wymiana jonowa, procesy membranowe czy adsorpcja [84]. Proces adsorpcji z wykorzystaniem węgli aktywnych stanowi zazwyczaj jeden z ostatnich etapów cyklu oczyszczania, gdzie różnorodność zanieczyszczeń obecnych w wodzie, w niskich stężeniach, powoduje, że inne metody mogą nie przynieść oczekiwanych efektów.

Adsorpcja na węglu aktywnym jest technologią o szerokim spektrum zastosowań, tj. w procesach usuwania przede wszystkim organicznych, ale także nieorganicznych zanieczyszczeń wody [14]. Zdolności adsorpcyjne materiałów węglowych w procesach

usuwania zanieczyszczeń z fazy ciekłej, determinują takie czynniki jak:

21

– struktura porowata adsorbentu, w tym rozkład objętości i rozmiaru porów oraz

powierzchnia właściwa [85];

– natura fizykochemiczna powierzchni materiału (obecność grup funkcyjnych [86],

oddziaływania elektrostatyczne [87], hydrofobowość [88], zawartość popiołu [85]);

– masa cząsteczkowa, budowa, właściwości chemiczne adsorbatu [89];

– parametry uzdatnianej wody (pH, stężenia jonów w roztworze [90], zawartość tlenu

[91]).

Zastosowanie węgli aktywnych w procesach oczyszczania wody jest tematem licznych badań [92, 93, 94]. Przykładem, może być usuwanie jonów metali ze ścieków i wody pitnej. M. O. Corapcioglu i C. P. Huang [95] stwierdzili, że na efektywność sorpcji względem takich jonów metali jak Cu (II), Pb (II), Ni (II) i Zn (II) ma wpływ rodzaj zastosowanego węgla, pH roztworu oraz ładunek powierzchniowy węgla. V. C. Srivastava i in. [96] określili maksimum sorpcji jonów metali Cd (II), Ni (II) i Zn (II) przy wartości pH 6, z wykorzystaniem komercyjnego węgla aktywnego, otrzymanego z orzecha kokosowego. Ponadto, obecność tlenowych grup funkcyjnych powoduje, że powierzchnia węgla staje się polarna, co sprzyja wymianie jonowej i przyczynia się do efektywnej sorpcji różnych jonów metali [14]. M. Kobya i in. [97] zbadali usuwanie jonów metali w zakresie pH 1 – 6, przez adsorpcję na węglach

aktywnych otrzymanych z pestek moreli, aktywowanych kwasem siarkowym,. Uzyskano ponad 99% skuteczność usuwania jonów Cr (VI), Cd (II) oraz Pb (II). W przypadku adsorpcji jonów Cr (VI) badacze zauważyli wyraźny wzrost adsorpcji w miarę obniżania pH. Przypisali to redukcji Cr (VI) do Cr (III) [98]. Usuwanie jonów Ni2+, Co2+, Cd2+, Pb2+ oraz Cu2+ było maksymalne przy pH 3 – 6. Natomiast przy niższych wartościach pH zdolność adsorpcyjna materiałów była wyraźnie niższe.

Rezultaty te zostały wyjaśnione w oparciu o zmiany ładunku powierzchni węgla, ze zmianą pH roztworu. Przy niskim pH powierzchnia węgla miała ładunek dodatni i tym samym zachodziły elektrostatyczne oddziaływania odpychania między kationami i dodatnio naładowaną powierzchnią [99].

Obecność różnych związków organicznych w wodzie (fenol, pestycydy,

węglowodory aromatyczne czy barwniki), niesie za sobą poważne zagrożenie dla środowiska naturalnego. Fenol i jego pochodne stanowią grupę zanieczyszczeń, które są obecne w ściekach pochodzących z przemysłu chemicznego, petrochemicznego, farmaceutycznego, produkcji farb, barwników czy tworzyw sztucznych [100].

Mechanizmy adsorpcji fenoli na węglach aktywnych były i są tematem obszernych

22

badań [101, 102, 103]. Stwierdzono, że zdolność adsorpcyjna węgla względem fenolu, silnie zależy od pola powierzchni adsorbentu i jego struktury mikroporowatej [103]. Adsorpcja fenolu najbardziej skutecznie zachodzi w mikroporach, o wymiarach zbliżonych do wielkości adsorbowanej cząsteczki. Powodem tego są najsilniejsze oddziaływania między adsorbatem a powierzchnią ścianek porów [104]. Istotny wpływ na adsorpcję związków fenoli ma również pH roztworu. Jak wynika z badań przytoczonych przez innych autorów [105, 106], adsorpcja fenolu zachodzi najefektywniej w środowisku kwaśnym. W środowisku zasadowym fenole ulegają dysocjacji, tworząc ujemnie naładowane jony fenolanowe, natomiast tlenowe grupy funkcyjne zawarte na

powierzchni adsorbentu są częściowo zjonizowane, nadając powierzchni ujemny ładunek. Powoduje to elektrostatyczne odpychanie między powierzchnią węgla aktywnego, a jonami fenolowymi, co w konsekwencji zmniejsza adsorpcję fenoli [14]. Z badań nad wpływem powierzchniowych grup tlenowych na adsorpcję fenolu z roztworów wodnych, z użyciem węgli aktywnych utlenionych nadsiarczanem amonu [107]. Utlenienie węgli powoduje zmniejszenie adsorpcji fenolu. Ma to związek, z obecnością na powierzchni materiału kwasowych grup powierzchniowych. Podobne obserwacje opisał R. C. Bansal i in. [108], badając adsorpcja na węglach aktywnych utlenionych kwasem azotowym (V), nadtlenodisiarczanem (VI) amonu i nadtlenkiem wodoru. Maksymalne obniżenie adsorpcji fenolu obserwowano w przypadku utlenienia węgla kwasem azotowym (V), który tworzył na powierzchni adsorbentu największe ilości kwasowych grup powierzchniowych. W celu określenia rodzaju powierzchniowych grup tlenowych, mających wpływ na adsorpcję fenolu, materiały węglowe poddawano odgazowaniu w narastającej temperaturze od 400 °C do 950 °C. Adsorpcja fenolu wzrastała w miarę wzrostu temperatury odgazowania i osiągnęła maksimum dla węgli ogrzewanych w 650 °C. W trakcie ogrzewania materiału węglowego następuje rozkład grup tlenowych, z wydzieleniem CO2 (w temperaturze

350 °C – 750 °C) lub CO (w temperaturze 500 °C – 900 °C). Grupy rozkładające się

z wydzieleniem CO2 (karboksylowe lub laktonowe), nadawały powierzchni węgla polarny i hydrofilowy charakter, a tym samym przyczyniały się do hamowania adsorpcji fenolu. Powierzchniowe grupy tlenowe, rozkładające się z wydzieleniem CO (chinonowe) zwiększały powinowactwo powierzchni węgla do fenolu, poprzez nadanie charakteru hydrofobowego. J. L. Figueiredo i in. [109] zbadali zdolność adsorpcyjną aktywnych włókien węglowych (ACF, ang. Activated Carbon Fiber) względem fenolu.

Materiały te były otrzymane przez aktywację CO2 lub H2O. Zauważono silną zależność

23

pomiędzy strukturą mikroporowatą materiałów, a ilością zaadsorbowanego fenolu. Ponadto, adsorpcja fenolu była znacząco wyższa na materiałach aktywowanych CO2. Zaobserwowano, że adsorpcja obejmowała zarówno sorpcję fizyczną jak i chemiczną. Zbadano zależność pomiędzy zawartością tlenowych grup funkcyjnych, a ilością fizycznie i chemicznie adsorbowanego fenolu na powierzchni materiału węglowego. Stwierdzono, że ze zwiększeniem ilości tlenowych grup funkcyjnych na powierzchni ACF, chemisorpcja fenolu malała. Zauważono, że chemisorpcja fenolu jest ograniczona do miejsc wolnych od tlenu, zlokalizowanych przede wszystkim na krawędziach warstw grafenowych, a fizysorpcja zachodzi na całej powierzchni adsorbentu.

Jednym z głównych problemów w procesie oczyszczania ścieków oprócz wyżej omawianego zanieczyszczenia są związki powszechnie wykorzystywane w przemyśle włókienniczym, farbiarskim, jak i papierniczym. Barwniki obecne w ściekach mogą wykazywać działanie mutagenne i kancerogenne, gdyż w warunkach redukcyjnych mogą uwalniać się szkodliwe aminy aromatyczne [110]. Ścieki barwne zakłócają równowagę biologiczną wód, hamują procesy rozkładu biochemicznego poprzez wiązanie tlenu rozpuszczonego w wodzie. Ponadto, w znacznym stopniu ograniczają przenikanie światła, wpływając na osłabienie procesów asymilacji roślin [14]. Adsorpcja barwników na węglu aktywnym została zbadana pod wieloma aspektami. Badano m.in. wpływ charakteru powierzchni węgli (struktury porowatej oraz polarności), pH roztworu czy rodzaju zastosowanego barwnika (kationowy, anionowy) [111]. Stwierdzono istotny wpływ wartości pH roztworu w procesie adsorpcji barwników. J .J. M. Órfão i in. [112] badający adsorpcję czerwieni reaktywnej 241 na węglach aktywnych, wyjaśnili zależność ładunku powierzchni węgla od pH roztworu. Stwierdzono, że to potencjał zeta powierzchni węgla określa jego zdolność adsorpcyjną. Wykazano dla wartości pH roztworu barwika wyższych od pH, dla którego gęstość ładunku elektrycznego na powierzchni jest równa zero (pH>pHPZC), elektrostatyczne odpychanie pomiędzy anionowym barwnikiem i ujemnie naładowaną powierzchnią węgla zmniejsza adsorpcję barwnika. W przypadku barwników kationowych jak np. błękitu metylenowego [113], w miarę podwyższania pH roztworu powierzchnia węgla przyjmuje ładunek ujemny, co w rezultacie prowadzi do większej adsorpcji kationowych cząsteczek barwnika.

Niemniej ważną rolę w adsorpcji zanieczyszczeń z roztworów wodnych odgrywa

rozkład i wielkość porów adsorbentów węglowych. H. Tamai i in. [114] zbadali zdolność

adsorpcyjną mezoporowatych (Y-ACF) i mikroporowatych (A-20) włókien węglowych

24

względem kwasowych, obojętnych oraz zasadowych barwników. Barwniki o małych rozmiarach cząsteczki były adsorbowane w znacznych ilościach na obu rodzajach materiałów. W porównaniu z materiałem mikroporowatym, adsorpcja barwników zasadowych, o stosunkowo dużych rozmiarach cząsteczek, była wyraźnie większa na mezoporowatym Y-ACF. Ponadto, zdolność adsorpcyjna węgla aktywnego względem barwników zasadowych malała wraz ze wzrostem pH, w miarę jak rozmiary cząsteczek barwnika rosły i układały wg. następującego porządku Direct Yellow 50 (2,39 nm) > Direct Black 19 (30,4 nm) > Direct Yellow 11 (31,2 nm). Wysoką zdolność adsorpcyjną węgla względem barwników zasadowych przypisano przyciąganiu elektrostatycznemu między powierzchnią materiału, a cząsteczkami barwnika oraz dyfuzją molekuł barwnika do struktury porowatej materiału. E. Lorence – Grabowska

i G. Gryglewicz [115] potwierdziły, że struktura materiału węglowego jest kluczowym

czynnikiem odgrywającym rolę w adsorpcji barwników. Zaobserwowano, że adsorpcja barwnika o dużych cząsteczkach jak czerwieni congo rosła wraz ze wzrostem objętości mezoporów. Również adsorpcja naturalnych związków organicznych jak kwasy humusowe [116] zależy silnie od struktury porowatej węgla. Wykazano, że węgle z dobrze rozwiniętym system mezoporów charakteryzują się wysoką zdolnością adsorpcyjną względem naturalnej materii organicznej [117], charakteryzującej się obecnością struktur o dużych masach cząsteczkowych.

Przytoczone powyżej informacje wskazują, że mechanizm adsorpcji związków organicznych z roztworów wodnych na materiałach węglowych był różnie interpretowany. Różnicom w ilości zaadsorbowanych zanieczyszczeń zostały przypisane różne czynniki takie jak wpływ pH, obecność powierzchniowych grup funkcyjnych czy oddziaływania elektrostatyczne. Niemniej istotny wpływ na proces adsorpcji miał charakter adsorbentu, a w szczególności struktura porowata (rozkład objętości porów wg. ich szerokości, całkowita objętość porów). W doborze węgla aktywnego do specyficznego procesu adsorpcji należy także zwrócić uwagę na rozmiar cząsteczek adsorbatu. W przypadku zastosowania materiału węglowego o dominującym charakterze mikroporowatym część porów może być niedostępna dla cząsteczek adsorbatu, o dużych rozmiarach. Dlatego ważne jest opracowanie metody otrzymywania adsorbentów z możliwością łatwej kontroli zawartości mikroporów i mezoporów, co z pewnością będzie miało znaczący wpływ na selektywną adsorpcję

zanieczyszczeń o szerokim zakresie mas cząsteczkowych.

25

Część doświadczalna

![]()

2. Cel i zakres pracy

Celem pracy było otrzymanie porowatych materiałów węglowych w jednoetapowym procesie, polegającym na karbonizacji prekursora węgla w postaci poli(tereftalanu etylenu) (PET) z dodatkiem związku nieorganicznego, z pominięciem klasycznego etapu aktywacji fizycznej. W tym celu należało użyć związku nieorganicznego, ulegającego rozkładowi termicznemu z wydzieleniem produktów gazowych będących typowymi czynnikami aktywującymi stosowanymi w procesie aktywacji fizycznej (CO2, para wodna), a przy tym powodującego tworzenie się struktury porowatej węgla.

Odpowiedni dobór jakościowy i ilościowy reagentów może być sposobem wpływania na strukturę porowatą otrzymywanych adsorbentów. Jest to bardzo ważne z punktu widzenia otrzymywania adsorbentu o określonych, powtarzalnych właściwościach. Oprócz tego, z racji narastających problemów związanych z zanieczyszczeniem środowiska naturalnego, otrzymanie materiałów służących ochronie środowiska z surowców będących zanieczyszczeniem jak np. odpadowy PET, jest bardzo ważnym aspektem. Opracowanie metody, która pozwalałaby na kontrolę zawartości mikroporów i mezoporów w węglach aktywnych jest ważna ze względu na wykorzystanie adsorbentów do selektywnej adsorpcji zanieczyszczeń o szerokim zakresie mas cząsteczkowych. Dlatego też dodatkowym celem było wyjaśnienie wpływu produktów rozkładu użytych związków magnezu (stałego – tlenek magnezu i gazowych – CO2/H2O) na rozwój porowatości oraz mechanizmu tworzenia porów w badanych materiałach węglowych. Kolejnym celem pracy badawczej było badanie wpływu wybranych związków magnezu stosowanych w mieszaninie z PET na wydajność

tworzenia węgla aktywnego.

27

3. Charakterystyka stosowanych materiałów

3.1 Komercyjny węgiel aktywny CWZ-35

Materiałem porównawczym był handlowy pylisty węgiel aktywny o symbolu CWZ-35, otrzymany metodą parowo-gazowej aktywacji węgla drzewnego, krajowej firmy Gryfskand Sp. z o.o..

3.2 Prekursor węgla - poli(tereftalan etylenu) (PET)

Surowcem wyjściowym w procesie otrzymywania materiałów węglowych był granulat poli(tereftalanu etylenu), zakupiony od firmy Elana S.A., Toruń.

3.3 Związki magnezu

W Tabeli 3 zestawiono związki magnezu użyte w mieszanie wyjściowej

z poli(tereftalanem etylenu).

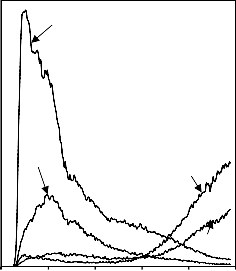

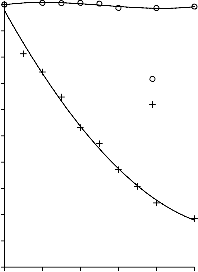

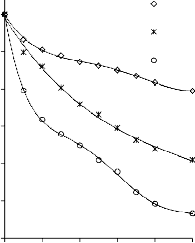

3.4 Modelowe zanieczyszczenia organiczne

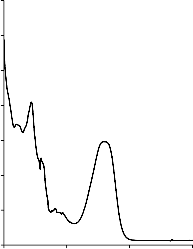

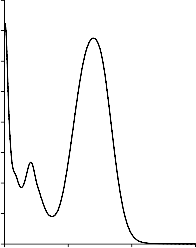

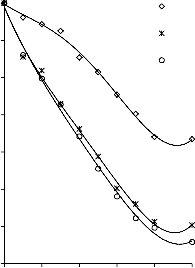

W Tabeli 4 zestawiono modelowe zanieczyszczenia organiczne, wykorzystane, jako adsorbaty, podczas badania właściwości sorpcyjnych otrzymanych materiałów węglowych. Na Rysunku 4 przedstawiono widma absorpcyjne UV-Vis zastosowanych adsorbatów. Posłużyły one do wyznaczenia analitycznych długości fali, przy których prowadzono pomiary spektrofotometryczne.

28

a) 1,6

1,4

1,2

1,0

0,8

0,6

0,4

0,2

0,0

200 250 300 350 400

Długość fali, nm

c) 0,35

b) 4,0

3,5

3,0

2,5

2,0

1,5

1,0

0,5

0,0

200 400 600 800

Długość fali, nm

0,30

0,25

0,20

0,15

0,10

0,05

0,00

200 400 600 800

Długość fali, nm

Rysunek 4. Widmo absorpcyjne UV-Vis: a) fenolu, b) czerwieni anilinowej (BR 18), c) czerwieni reaktywnej (RR 198)

29![]()

Tabela 3. Zastosowane związki magnezu

![]()

Związek magnezu | Producent | Wzór sumaryczny | Numer CAS | Masa molowa [g/mol] |

Lekki zasadowy węglan magnezu (BMC) (cz.d.a.) | POCH S.A. | 3MgCO3·Mg(OH)2·3H2O | 12125-28-9 | 365,24 |

Wodorotlenek magnezu (cz.d.a.) | Fluka | Mg(OH)2 | 1309-42-8 | 58,32 |

Tlenek magnezu (cz.d.a.) | Chempur | MgO | 1309-48-4 | 40,30 |

![]()

![]()

Tabela 4. Modelowe zanieczyszczenia organiczne

![]()

Adsorbat | Producent | Wzór sumaryczny | Numer CAS | Masa molowa [g/mol] | λmax (nm) |

Czerwień reaktywna 198 (RR198) | Boruta-Kolor Sp. z o. o. | C27H18ClN7Na4O15S5 | 145017-98-7 | 968,21 | 516 |

Czerwień anilinowa 18 (BR18) | Boruta-Kolor Sp. z o.o. | C19H25ClN5O2 | 14097-03-1 | 390,89 | 480 |

Fenol | Sigma-Aldrich | C6H6O | 8002-07-1 | 94,11 | 270 |

![]()

30

4. Preparatyka węgli aktywnych

4.1. Przygotowanie mieszaniny związku nieorganicznego z PET

Porcję granulatu PET umieszczono w komorze mielącej młynka analitycznego A11

Basic, firmy IKA w ERKE GmbH. Następnie do komory wlano ok. 50 cm3 ciekłego azotu. Po odparowaniu czynnika chłodzącego, granulat zmielono mechanicznie do postaci proszku. Rozdrobniony PET zmieszano z wybranymi związkami magnezu w trzech proporcjach masowych (Tabela 5).![]()

Tabela 5. Jakościowy i ilościowy skład mieszanin wyjściowych stosowanych w badaniach

![]()

Związek magnezu/PET | Udział wagowy [%wag.] |

3MgCO3·Mg(OH)2·3H2O/PET | 30/70 50/50 70/30 |

Mg(OH)2/PET | 30/70 50/50 70/30 |

MgO/PET | 30/70 50/50 70/30 |

![]()

W celu uzyskania homogenicznego składu, każdą z mieszanin ogrzano do temperatury

265 °C (temperatura topnienia PET) [118] z prędkością grzania 5 °C/min w piecu rurowym Naberthern R40/250/12-C40 w atmosferze gazu inertnego (argon, czystość

99,999%, 25 cm3/min), a następnie utrzymywano w tej temperaturze przez 1 godzinę.

Otrzymaną mieszaninę schłodzono i ponownie zmielono. Powyższą procedurę powtórzono dwukrotnie.

4.2. Karbonizacja mieszanin związek magnezu/PET

Karbonizację surowej mieszaniny (związek magnezu/PET) otrzymanej według procedury 4.1, przeprowadzono w piecu rurowym Naberthern R40/250/12-C40 w atmosferze gazu inertnego (Ar, 25cm3/min). Naważkę każdej z mieszanin (ok. 6 g)

31

umieszczano w grafitowej łódce, w prowadzano do centralnej części rury kwarcowej

pieca (strefa stałej temperatury) i ogrzewano do temperatury 550 °C lub 700 °C lub

850 °C (10 °C/min). Próbkę utrzymywano w docelowej temperaturze przez 1 godzinę. Następnie układ chłodzono do temperatury pokojowej.

4.3 Wydzielanie materiałów węglowych z otrzymanych karbonizatów

W celu uzyskania materiału węglowego niezawierającego pozostałości nieorganicznej, powstającej w trakcie procesu karbonizacji, otrzymany materiał hybrydowy przemywano roztworem mocnego kwasu. Porcje uzyskanych karbonizatów zalewano roztworem 10% kwasu solnego (0,1 dm3). Uzyskaną zawiesinę poddano ciągłemu mieszaniu przez 24 godziny. Następnie powstałą zawiesinę przemyto kilkakrotnie wodą destylowaną, aż do uzyskania stałego odczynu (pH ~6). W końcowym etapie zawiesinę poddano filtracji pod zmniejszonym ciśnieniem, w celu wyodrębnienia materiału węglowego, który następnie wysuszono w temperaturze 110 °C w atmosferze powietrza do stałej masy (12 godzin).

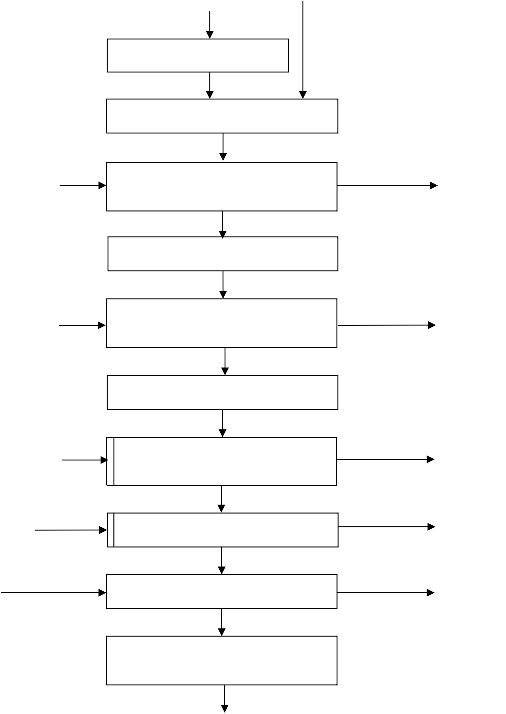

Procedurę otrzymywania docelowych materiałów węglowych przestawiono na

Rysunku 5.

32

PET

związek magnezu

ROZDRABNIENIE

MIESZANIE

Ar OGRZEWANIE

(265 °C)

gazy odlotowe

MIELENIE

Ar OGRZEWANIE

(265 °C)

gazy odlotowe

MIELENIE

Ar PIROLIZA (550-850 °C)

gazy odlotowe

10% HCl

KWAŚNE MYCIE

roztwór MgCl

2

woda destylowana

MYCIE

roztwór MgCl2

SUSZENIE

(110 °C)

PRODUKT

Rysunek 5. Schemat otrzymywania materiału węglowego

33

5. Metody analityczne

5.1 Analiza termograwimetryczna (TG)

Wyznaczenie krzywych termograwimetrycznych PET, stosowanych związków nieorganicznych oraz ich mieszanin, przeprowadzono przy pomocy termograwimetru STA 449 C TGA firmy Netzsch, Niemcy, w atmosferze argonu (25 cm3/min). Badania termograwimetryczne polegały na rejestracji zmian masy podczas ogrzewania próbki (ok. 10 mg) do temperatury 850 °C (10 °C/min). Próbkę utrzymywano w końcowej temperaturze przez 1 godzinę. W celu określenia ilości pozostałości nieorganicznej (MgO) w otrzymanym materiale węglowym po procesie pirolizy, przeprowadzono dodatkowo analizę termograwimetryczną w atmosferze powietrza (25 cm3/min), przy wykorzystaniu analogicznego programu temperaturowego. Na podstawie różnicy mas otrzymanej po procesie analizy termograwimetrycznej w atmosferze argonu i powietrza oszacowano zawartość węgla w otrzymanych materiałach.

5.2 Dyfrakcja promieniowania rentgenowskiego (XRD)

Skład fazowy otrzymanych materiałów węglowych określono za pomocą dyfraktometru rentgenowskiego X’Pert PRO (Philips, Holandia) z użyciem promieniowania Cu Kα (λ=1,54056 Å). W oparciu o uzyskane dyfraktogramy wyznaczono także średnią wielkość krystalitów MgO zgodnie z równaniem Scherrera (Równanie 1).

Kλ![]()

D =

βcosθ

(1)

gdzie: D – średnia wielkość krystalitów MgO [nm];

K – stała Scherrera (K = 0,9);

λ – długość fali padającego promieniowania [Å];

θ – połowa kąta ugięcia [rad];

β – szerokość refleksu w połowie jego wysokości [°].

Uzyskane wyniki uwzględniały wyznaczoną doświadczalnie poprawkę aparaturową.

34

5.3 Pomiar izoterm adsorpcji/desorpcji azotu w 77 K

Parametry struktury porowatej otrzymanych materiałów węglowych określono na podstawie pomiarów izoterm adsorpcji/desorpcji azotu w 77 K na analizatorze Quadrasorb SI (Quantachrome, USA) w przedziale ciśnień względnych od ok. 10-3 do

0,99, wykorzystując azot o czystości 99,998%. Przed pomiarem izoterm, próbki odgazowano pod próżnią w temperaturze 290 °C w ciągu 24 godziny, pod obniżonym ciśnieniem 0 Torr. Z uzyskanych izoterm adsorpcji/desorpcji azotu wyznaczono następujące parametry struktury porowatej węgli aktywnych:

- SBET – powierzchnia właściwa obliczona z równania Braunauera-Emmeta-Tellera (BET) [119], wykorzystując część adsorpcyjną izoterm z przedziału ciśnień względnych od 0,05 do 0,50;

- wartości całkowitej powierzchni właściwej (Stotal) oraz powierzchni mikroporów (Smicro) i mezoporów (Sext) obliczono stosując metodę αs [120] gdzie αs jest standardową adsorpcją względną, zdefiniowaną jako stosunek wartości adsorpcji przy danym ciśnieniu względnym do wartości adsorpcji przy ciśnieniu względnym równym 0,4 dla

adsorbentu odniesienia;

- VmicroDR – objętość mikroporów obliczona według równania Dubinnina- Raduszkiewicza [121];

- Vtot 0,95 – całkowita objętość porów wyznaczona bezpośrednio na podstawie izotermy adsorpcji przy ciśnieniu względnym p/p0 = 0,95;

- objętość mezoporów – jako różnicę Vtot 0,95 i VmicroDR;

- funkcję rozkładu objętości porów obliczono wykorzystując metodę Barretta-Joynera- Halendy (BJH) w oparciu o równanie Kelvina [122].

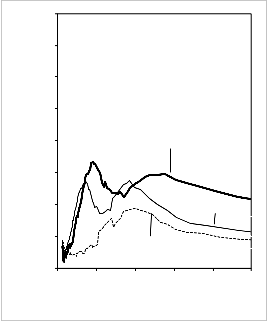

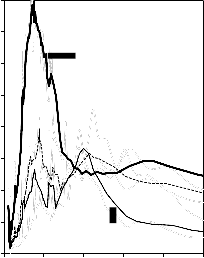

5.4 Termoprogramowalna desorpcja (TPD)

Pomiar TPD został przeprowadzony za pomocą spektrometru desorpcji termicznej (TDS 1200, ESCO Ltd., Japonia) wyposażonego w spektrometr masowy. Próbkę poddano ogrzewaniu od temperatury pokojowej do 1000 °C (60 °C/min) pod ciśnieniem

35

~10-7 Pa. Pomiar TPD został przeprowadzony dla materiałów węglowych otrzymanych z mieszanin wyjściowych uprzednio ogrzanych do temperatury 700 °C, w atmosferze gazu obojętnego. Podczas pomiaru TPD monitorowano wydzielanie się czterech gazów z badanej próbki: H2, H2O, CO i CO2.

5.5 Rentgenowska spektroskopia fotoelektronów (XPS)

Skład jakościowy oraz ilościowy powierzchni badanych materiałów badany był za pomocą spektroskopii fotoelektronów (X-ray Photoelectron Spectroscopy – XPS). Badania zostały wykonane w systemie próżniowym firmy Prevac. W całym systemie poziom próżni utrzymywany był na poziomie 10-10 bar. Komora analizy wyposażona jest w hemisferyczny spektrometr elektronowy firmy Scienta, model SES 2002, pozwalający na analizę widma elektronów w zakresie energii 0,1 eV – 1500 eV, z rozdzielczością 0,9 eV. Emisję fotoelektronów wzbudzano za pomocą achromatycznej, dwuanodowej lampy rentgenowskiej, wyposażonej w anody: glinową oraz magnezową. Energia promieniowania wzbudzającego dla anody glinowej wynosi

1486,6 eV, natomiast dla anody magnezowej – 1253,6 eV.

Otrzymywane widma rozkładu elektronów wyemitowanych z powierzchni rejestrowane były w postaci cyfrowej, a następnie analizowane przy pomocy oprogramowania CasaXPS. Typowa procedura obróbki widma szczegółowego obejmowała: odejmowanie tła oraz procedurę dopasowania linii modelowych do wyników eksperymentalnych. Identyfikacja stanów chemicznych odpowiadających położeniom odpowiednich linii spektralnych opierała się na informacjach zawartych w literaturze przedmiotu oraz w katalogu widm XPS [123].

5.6 Spektrofotometria w zakresie nadfioletu i promieniowania widzialnego

(UV-Vis)

Analizę ilościową badanych roztworów wodnych wybranych zanieczyszczeń organicznych wykonano metodą spektrofotometrii UV-Vis, opartej na pomiarze absorbancji Aλ badanego roztworu, przy analitycznej długości fali. Analizę

przeprowadzono za pomocą spektrofotometru Jasco V-630, Japonia.

36

5.6.1 Pomiar adsorpcji zanieczyszczeń organicznych z roztworów wodnych na otrzymanych węglach aktywnych

W kolbach Erlenmayera umieszczono naważki adsorbentu (0 – 50 mg), do których dodano 100 cm3 wodnego roztworu fenolu (100 mg/dm3) lub BR 18 (70 mg/dm3), lub RR 198 (30 mg/dm3). Proces adsorpcji prowadzony był przez 4 h, w temperaturze

30 °C w łaźni wodnej z wytrząsaniem. Stężenia poszczególnych filtratów po procesie adsorpcji na węglach aktywnych wyznaczone zostały spektrofotometrycznie w oparciu o równania krzywych wzorcowych wykreślonych dla poszczególnych adsorbatów (Tabela 6).![]()

Tabela 6. Równania krzywych kalibracji wyznaczonych dla poszczególnych adsorbatów

Adsorbat | Równanie krzywej kalibracji | Współczynnik dopasowania R2 | Stężenie zanieczyszczenia w roztworze wodnym |

Fenol | Abs = 0,0151 ∙ Ct | 1,0000 | Ct = Abs/0,0151 |

BR 18 | Abs = 0,0463 ∙ Ct | 0,9995 | Ct = Abs/0,0463 |

RR 198 | Abs = 0,0142 ∙ Ct | 0,9999 | Ct = Abs/0,0142 |

37

6. Wyniki i dyskusja

6.1. Wyznaczenie warunków karbonizacji wyjściowej mieszaniny

W celu określenia warunków obróbki termicznej surowych mieszanin (związek magnezu/PET), wykonano szereg analiz termograwimetrycznych, zarówno poszczególnych związków magnezu jak i ich mieszanin z PET (Tabela 7). Analizy TG przeprowadzono w atmosferze argonu, w 850 °C. Czas ogrzewania w temperaturze docelowej wynosił 1 godzinę.

Tabela 7. Wykaz materiałów poddanych analizie termograwimetrycznej

![]()

Materiał Skład mieszaniny

[%wag. zw. Mg/ %wag. PET]

![]()

PET 0/100

![]()

3MgCO3·Mg(OH)2·3H2O/PET

100/0

30/70

50/50

70/30

Mg(OH)2/PET

![]()

100/0

30/70

50/50

70/30

MgO/PET

![]()

30/70

50/50

70/30

![]()

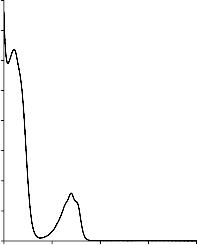

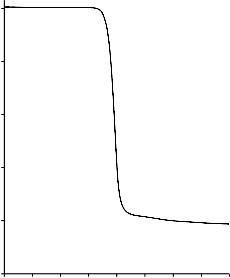

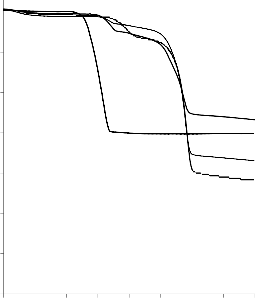

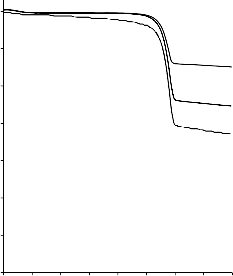

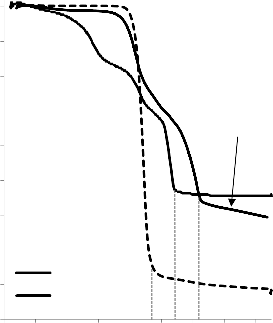

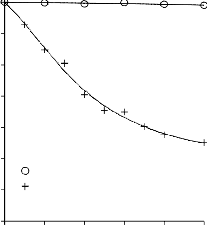

6.1.1 Analiza TG PET

Poli(tereftalan etylenu) użyty, jako prekursor węgla w materiałach wyjściowych

ulegał jednoetapowemu rozkładowi (Rysunek 6), w zakresie temperatur od 390 °C do

490 °C. Ubytek masy podczas zwęglania czystego PET wyniósł około 81% [124].

38

100

80

60

40

20 PET

0

50 150 250 350 450 550 650 750 850

Temperatura/oC

Rysunek 6. Termogram dla czystego poli(teraftalanu etylenu)

6.1.2 Analiza TG i XRD związków nieorganicznych oraz ich mieszanin z PET po karbonizacji

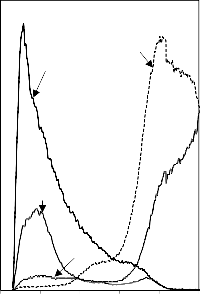

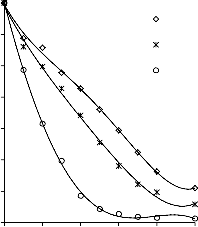

Wodorotlenek magnezu

Analiza termograwimetryczna czystego wodorotlenku magnezu potwierdziła jednoetapowy rozkład (ubytek masy próbki ok. 30%), w zakresie temperatur 300 –

390 °C [125]. Podczas ogrzewania Mg(OH)2 następuje jego rozkład do MgO

z wydzieleniem H2O:

Mg(OH)2→ MgO + H2 O (300 – 390 °C) (4)

Termogramy mieszanin Mg(OH)2/PET charakteryzowały się dwuetapowy ubytkiem masy o różnej wielkości i intensywności:

- pierwszy niewielki w zakresie temperaturze od 360 °C do 400 °C (ubytek masy 3 –

5%);

- drugi bardziej wyraźny w temperaturze od 560 °C do 650 °C (ubytek masy 25 – 40%).

39

100

90

80

czysty Mg(OH)2

70

60

70/30

50/50

30/70

50

40

30

50 150 250 350 450 550 650 750 850

Temperatura [°C]

Rysunek 7. Termogram dla czystego Mg(OH)2 oraz mieszaniny wyjściowej Mg(OH)2/PET (30/70, 50/50, 70/30)

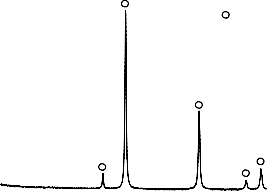

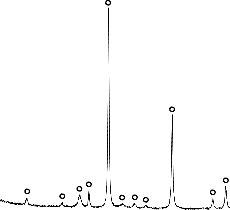

Obecność stałego produktu rozkładu mieszaniny wodorotlenku magnezu z PET, potwierdzono analizą składu fazowego (XRD). Na podstawie uzyskanego

dyfraktogramu potwierdzono obecność fazy krystalicznej w postaci tlenku magnezu.

MgO

![]()

10 20 30 40 50 60 70 80

2θ [°]

Rysunek 8. Dyfraktogram XRD przykładowego materiału węglowego otrzymanego

z mieszaniny Mg(OH)2/PET kalcynowanego w temperaturze 550 °C

40

Lekki zasadowy węglan magnezu (BMC)

Na podstawie przebiegu krzywej TG czystego BMC (Rysunek 9) można wyróżnić trzy przedziały spadku masy w zakresie temperatur od 266 °C do 534 °C, z całkowitą stratą masy ok. 55%. Stałym końcowym produktem rozkładu BMC jest MgO [126]:

3MgCO3 + Mg(OH)2 ∙ 3H2O → 3MgCO3 ∙Mg(OH)2 + 3H2O (210 – 320 °C) (5)

3MgCO3 ∙Mg(OH)2 → 3MgCO3 + MgO + H2O (340 – 490 °C) (6)

3MgCO3 → 3MgO + 3CO2 (490 – 550 °C) (7)

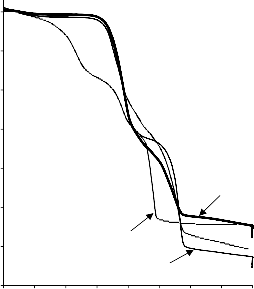

W trakcie analizy termograwimetrycznej mieszaniny BMC/PET można było zaobserwować wyraźny spadek masy zaczynający się w temperaturze około 380 °C, a kończący się w temperaturze 620 °C (Rysunek 9). Brak ubytku masy w temperaturze około 250 °C, widocznego przy rozkładzie czystego BMC, przypisano częściowemu rozkładowi wyjściowej mieszaniny na etapie wstępnego ogrzewania surowej mieszaniny w 265 °C (patrz preparatyka).

41

100

90

80

70

60

70/30

50

czysty BMC

40

50/50

30/70

30

50 150 250 350 450 550 650 750 850

Temperatura [°C]

Rysunek 9. Termogram dla czystego BMC oraz mieszaniny wyjściowej BMC/PET (30/70,

50/50, 70/30)

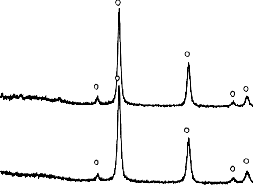

Analiza składu fazowego materiału węglowego (BMC/PET) po procesie karbonizacji w 550 °C

i 700 °C w skazała na całkowity rozkład związku nieorganicznego do MgO (Rysunek 10).

![]()

MgO

550 °C

700 °C

![]()

10 20 30 40 50 60 70 80

2θ [°]

Rysunek 10. Dyfraktogramy XRD materiałów węglowych otrzymanych z mieszaniny

BMC/PET 50/50 kalcynowanych w temperaturze 550 °C i 700 °C

42

Należy również zaznaczyć, że w przypadku wszystkich prezentowanych krzywych TG uzyskanych dla mieszanin PET z poszczególnymi związkami magnezu (Rysunek 7, Rysunek 9) odnotowano nieznaczne ubytki w masach próbek analizowanych mieszanin, powstałe w wyniku ich dalszego wygrzewania, w temperaturze powyżej 650 °C. Dalszy opis wyjaśniający przyczyny tego zjawiska został zawarty w rozdziale 7.4 niniejszej pracy, traktującym o mechanizmie powstawania porów w badanych sorbentach węglowych.

Tlenek magnezu

Termogram mieszaniny MgO/PET (Rysunek 11) wykazał jednoetapowy ubytek masy w zakresie temperatur 550 °C – 650 °C, związany z rozkładem PET. Powyżej

temperatury 650 °C nie stwierdzono znacznych zmian masy próbek.

100

90

70/30

80

50/50

70 30/70

60

50

40

30

50 150 250 350 450 550 650 750 850

Temperatura [°C]

Rysunek 11. Termogram mieszaniny wyjściowej MgO/PET (30/70, 50/50, 70/30)

Analiza składu fazowego mieszaniny MgO/PET 50/50 kalcynowanej w temperaturze

850 °C potwierdziła obecność w materiale węglowym tlenku magnezu (Rysunek 12).

43![]()

MgO

![]()

10 30 50 70

2θ [°]

Rysunek 12. Dyfraktogramy XRD materiału węglowego otrzymanego z mieszaniny

MgO/PET kalcynowanej w temperaturze 850 °C

Temperatury karbonizacji surowych mieszanin dobrano na podstawie analizy termogramów (Rysunek 6, Rysunek 7, Rysunek 9, Rysunek 11). Mając na względzie, przebieg krzywych TG polimeru (Rysunek 6) i czystych związków magnezu (Rysunek 7, Rysunek 9), jako minimalną temperaturę potrzebną do całkowitego ich rozkładu, wytypowano 550 °C. Jednakże, w przypadku wygrzewania mieszanin wyjściowych przeprowadzenie rozkładu ich komponentów wymagało zastosowania wyższych temperatur: 700 °C i 850 °C.

6.2 Charakterystyka otrzymanych materiałów węglowych

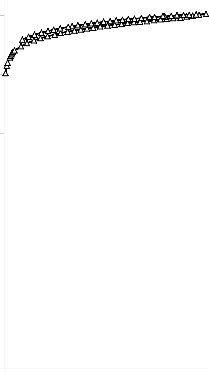

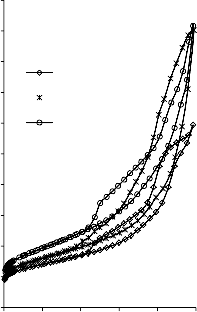

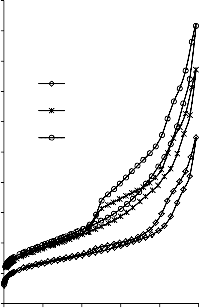

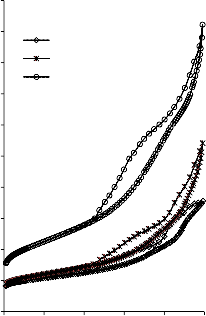

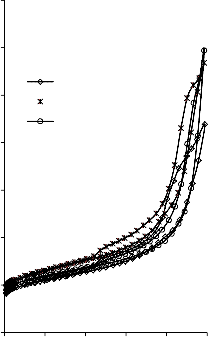

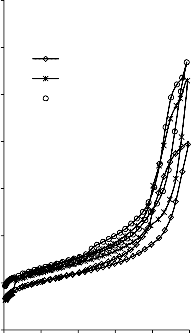

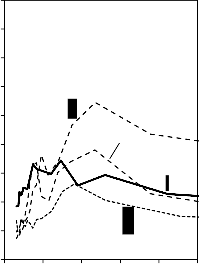

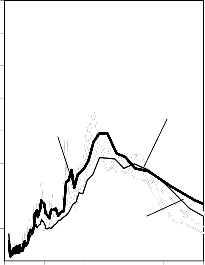

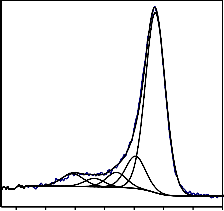

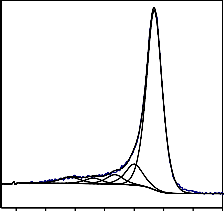

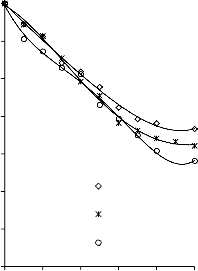

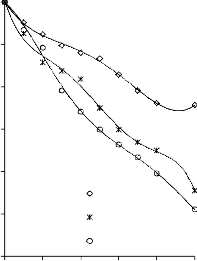

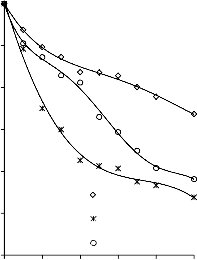

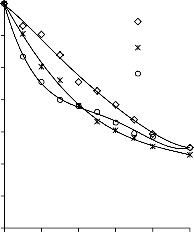

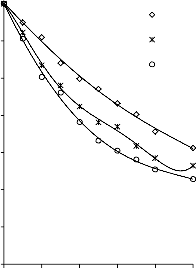

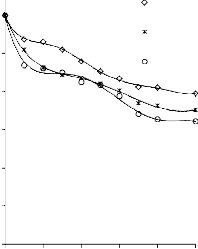

6.2.1 Pomiar izoterm adsorpcji/desorpcji N2 w 77 K wybranych materiałów węglowych

Zgodnie z klasyfikacją IUPAC [127] otrzymane doświadczalnie izotermy adsorpcji/desorpcji azotu w 77 K dla badanych materiałów węglowych oraz komercyjnego węgla aktywnego (Rysunki 13 – 16) w początkowym zakresie ciśnienia względnego p/p0 odpowiadały typowi I, a w zakresie średnich i wyższych typowi IV. Wzrost adsorpcji w zakresie niskich wartości ciśnienia względnego wskazuje na mikroporowaty charakter materiałów. Natomiast cechą charakterystyczną izoterm typu IV jest wystąpienie wyraźnie wykształconej pętli histerezy, związanej ze zjawiskiem kondensacji kapilarnej w obszarze mezoporów i limitowanej zdolności adsorpcyjnej

w wysokim obszarze ciśnień względnych p/p0 [14].

44

b) 600

12

PET 850°C

10

500

CWZ-35

400

8

300

6

4 200

2 100

0

0.0 0.3 0.5 0.8 1.0

p/p0

0

0 0,2 0,4 0,6 0,8 1

p0/p

Rysunek 13. Izotermy adsorpcji/desorpcji N2 w 77 K: a) karbonizatu z PET; b)

komercyjnego węgla CWZ-35

Kształt izotermy adsorpcji karbonizatu otrzymanego po pirolizie PET wskazuje na mikroporowaty charakter materiału. Jednakże, biorąc pod uwagę znikomą ilość zaadsorbowanego azotu, materiał ten można określić, jako nieporowaty.

45

a) 2000

b) 2000

1800

1600

Mg(OH)2/PET

30/70

1800

1600

Mg(OH)2/PET

70/30

1400 50/50

1400

550 °C

700 °C

1200

1000

70/30

1200

1000

850 °C

800

800

600

600

400

400

200

200

0

0 0,2 0,4 0,6 0,8 1

p/po

0

0 0,2 0,4 0,6 0,8 1

p/po

Rysunek 14. Izotermy adsorpcji/desorpcji N2 w 77 K węgli aktywnych otrzymanych z mieszaniny: a) Mg(OH)2/PET (30,70, 50/50, 70/30) w temperaturze 850 °C; b) Mg(OH)2/PET (70/30) w zakresie temperatur 550 °C - 850 °C

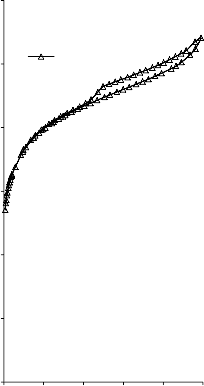

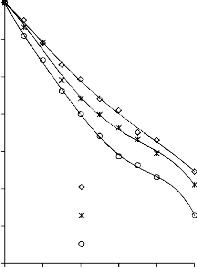

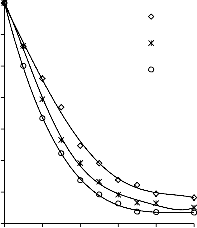

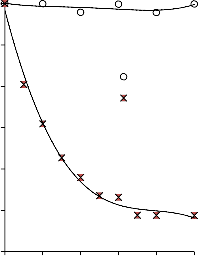

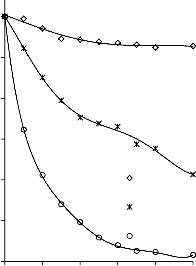

25a0)0

16b0) 0

2250

2000

1750

30/70 BMC/PET

50/50 850 °C

70/30

550 °C

1400 700 °C

850 °C

1200

BMC/PET

50/50

1500

1000

1250

800

1000

600

750

500

250

400

200

0

0 0,2 0,4 p/p

0,6 0,8 1

0

0 0,2 0,4 0,6 0,8 1 p/p0

Rysunek 15. Izotermy adsorpcji/desorpcji N2 w 77 K węgli aktywnych otrzymanych z mieszaniny: a) BMC/PET (30,70, 50/50, 70/30) w temperaturze 850 °C; b) BMC/PET (50/50) w zakresie temperatur 550 °C – 850 °C

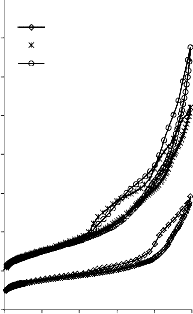

46

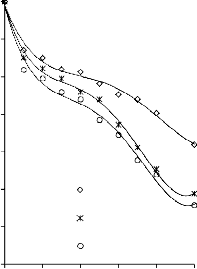

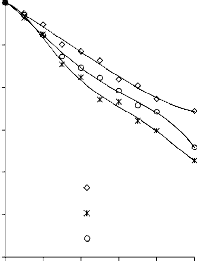

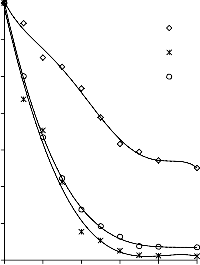

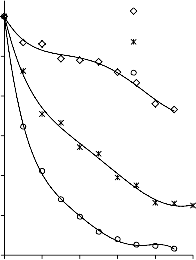

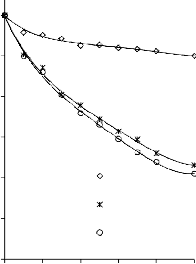

a) 1400

b) 1400

1200

30/70

MgO/PET

1200

550 °C

700 °C

MgO/PET

50/50

1000 50/50

70/30

800

850 °C

1000 850 °C

800

600

600

400

400

200

200

0

0 0,2 0,4 0,6 0,8 1 p/p0

0

0 0,2 0,4 0,6 0,8 1 p/p0

Rysunek 16. Izotermy adsorpcji/desorpcji N2 w 77 K węgli aktywnych otrzymanych z mieszaniny: a) MgO/PET (30,70, 50/50, 70/30) w temperaturze 850 °C; b) MgO/PET (50/50) w zakresie temperatur 550 °C – 850 °C

W oparciu o doświadczalne niskotemperaturowe izotermy adsorpcji/desorpcji N2 badanych węgli aktywnych wyznaczono parametry charakteryzujące ich strukturę porowatą (Tabela 8).

47

Tabela 8. Parametry strukturalne materiałów węglowych wyznaczone na podstawie niskotemperaturowych izoterm adsorpcji/desorpcji azotu

![]()

Udział składnika

[%wag.]

Temperatura karbonizacji

![]()

[°C]

SBET

[m2/g]

Stotal

[m2/g]

![]()

Metoda αs

Sext

[m2/g]

Smicro

[m2/g]

Vtot 0,95

[cm3/g]

Vmicro DR

[cm3/g]

Vmeso

[cm3/g]

![]()

PET

Mg(OH)2/PET

0/100 850 34 37 3 34 0,02 0,02 0

30/70 850 907 1008 622 385 1,70 0,38 1,32

50/50 850 1049 1124 776 348 2,23 0,43 1,80

550 875 836 643 193 1,34 0,36 0,98

70/30

700 1253 1259 1029 239 1,92 0,51 1,41

![]()

850 1302 1317 1019 298 2,03 0,52 1,51

30/70 850 944 1088 470 618 1,25 0,39 0,86

550 531 519 284 235 0,73 0,21 0,52

BMC/PET

50/50

700 1064 1150 677 473 1,39 0,42 0,97

850 1049 1135 632 503 1,64 0,43 1,21

70/30 850 1984 2063 1505 557 2,93 0,79 2,14

![]()

30/70 850 713 882 390 492 1,12 0,32 0,80

550 678 722 381 341 1,04 0,30 0,74

MgO/PET

50/50

700 799 915 332 584 1,27 0,35 0,92

850 788 916 343 573 1,57 0,37 1,20

![]()

70/30 850 763 958 379 579 1,28 0,35 0,93

![]()

CWZ-35 - - 1260 1494 335 1159 0,81 0,61 0,2

48

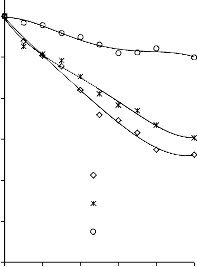

6.2.2 Wpływ temperatury karbonizacji wyjściowych mieszanin oraz ich składy, na

rozwój porowatości w otrzymanych materiałach węglowych